阀门定位器进水装置非计划停车原因分析

阀门定位器进水装置非计划停车原因分析

一、设备概况及简介

制氢装置DCS系统横河CENTUMVP系统,SIS系统采用HIMA-HIMAX 系统。

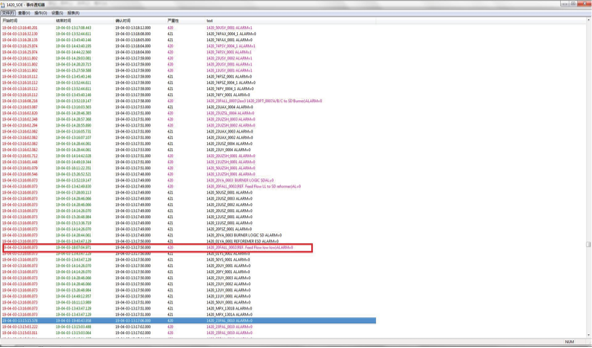

4月3日13时制氢装置FT-02A/B/C(SIS测点)及FIC_01(DCS测点)突然降低至7052.0kg/h(DCS)以下触发脱硫后原料流量低低(FALL_02)三取二联锁转化炉停车,制氢装置停工。

二、故障经过

13:16: 制氢装置FALL_02脱硫后原料流量低低,三取二触发联锁停转化炉。

13:20分析可能引起 FALL_02 的原因,分别是原料气进料切断阀UV-0001、原料混合流量调节FV-0001、原料去PSA入口切断UV-0001和原料气压力调节阀PV-3002。

13:40检查原料蒸汽进料切断阀UV-0001,工程师站强制原料气进料切断阀,测试开关状态正常。原料混合流量调节FV-0001通过主操作进行了阀门行程五点检查,调节阀工作正常。

16:30仪表维护人员和工艺工程师共同检查原料去PSA入口切断UV-0001,切断阀开关状态正常。检查 PSA2原料气压力调节阀PV-3002,检查定位器接线盒内有少量灰迹(干灰),通过阀门测试行程,调节阀工作正常。

18:00在工艺开工进原料时,原料气压力调节阀PV-3002不动作,无法调节。

20:00PV-3002更换定位器并调试正常

22:00制氢完全恢复生产,产出合格气。

三、原因分析

(一)过程检查及分析

从SOE记录看,首先是由FALL0002低低触发联锁。

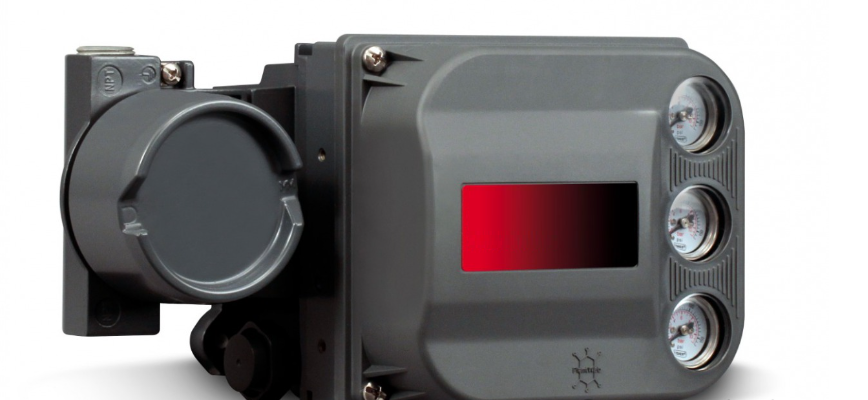

原料气压力调节阀PV-3002没有阀门位置检测开关,控制系统内无法判断是否有故障(误动作),16:30 检查无操作改变及故障记录,现场定位器有少量干灰,测试阀门动作正常。18:00原料气压力调节阀PV-3002不动作无法调节。判断该定位器有故障(有误动的可能),更换一台双作用的FISHER 阀门定位器,同时更换该回路的浪涌保护器。

(二)故障根本原因

1.直接原因

原料气压力调节阀 PV-3002 定位器故障,阀门关,导致FALL_0002 流量低低触发联锁停转化炉。

2.间接原因

阀门定位器进水,部分元件存在不可预估的故障。

3.管理原因

施工建设初期仪表保护不到位,施工、监理、项目部管理不到位,致使定位器进水。后期运行装置运行过程中,仪表专业未进行防水检查、没有发现并更换进水定位器。

四、整改措施

1.检查原料蒸汽进料切断阀UV-0001和原料混合流量调节FV-0001,工程师站强制原料气进料切断阀,测试开关状态正常,检查切断阀的电磁阀时,发现电磁阀内部有锈蚀,存在隐患,为确保电磁阀运行正常,更换了电磁阀。原料混合流量调节FV-0001通过主操作进行了阀门行程五点检查,调节阀工作正常,检查该调节阀的阀门定位器

和电磁阀接线盒正常,无锈蚀痕迹。

2.仪表维护人员和工艺工程师一起检查原料去PSA入口切断UV-00 01,切断阀开关状态正常,检查电磁阀接线无锈蚀痕迹。检查PSA2原料气压力调节阀PV-3002,检查定位器接线盒内有少量灰迹(干灰),通过阀门测试行程,调节阀工作正常。

3.在工艺开工进原料时,原料气压力调节阀PV-3002不动作,无法调节。仪表人员用手持475通讯器无法和阀门定位器通讯,通过DCS操作改变信号阀门定位器不动作,后拆除阀门定位器信号线,再接线,定位器可调节,与475通讯器连接正常。判断该定位器有故障(有误动的可能),更换一台双作用的Fisher阀门定位器,同时更换该回路的浪涌保护器。

4.故障Fisher定位器返厂检测,厂家鉴定:定位器进水。

五、总结与启示

1.检修施工期间注重仪表保护,防止仪表设备进水渗水。

2.要求装置停工期间,所有仪表进行开盖密封检查,并使用密封胶将电缆格兰头及密封不严的仪表接线盖密封。重要仪表设备发现水渍立即更换。

3.举一反三,检查其它停工装置仪表进水情况,经过检查发现,硫磺装置存在类似状况,共更换11台电磁阀、2台定位器。

4.每天查看PRM仪表状态,发现问题及时处理。每天DCS系统IOP、OOP报警检查,安装阀门诊断软件Valvelink,日常辅助诊断,问题分析,装置检修时将阀门全面检测,及时发现隐患并处理。